窒化ケイ素/炭化ケイ素複合セラミックス材料は特殊な炭化ケイ素製品であり、1970年代に研磨具研磨剤及び電気セラミックス業界に広く応用され、1980年代に我が国はこの材料を導入した。

窒化ケイ素と炭化ケイ素の密度は似ており、柱状の窒化ケイ素が炭化ケイ素粒子の間に介在して焼結すると、単一材料の性能よりも強靭化と強化作用がはるかに優れている。窒化ケイ素セラミックスは脆性が大きく、炭化ケイ素材料と複合して脆性を改善し、破断靭性を高めることができる、炭化ケイ素材料の不足している性能、例えば力学性能、抗酸化、耐摩耗などは、窒化ケイ素と複合した後も改善される。

窒化ケイ素/炭化ケイ素複合セラミックス材料のモース硬度はダイヤモンドに次ぐ9程度である、常温強度が高く、1200〜1400℃ではこの材料の強度と硬度は常温状態と同じに保つことができる。焼結過程で複合材料のガラス相が少ないため、実際の使用過程で過剰な高温変形は発生しない。これにより、窒化ケイ素/炭化ケイ素複合セラミック材料は大型製鉄炉、アルミニウム電解槽、セラミック窯具、ゴミ焼却炉、ルッチ液体スラグ排出炉などの高温分野で広く応用されている。

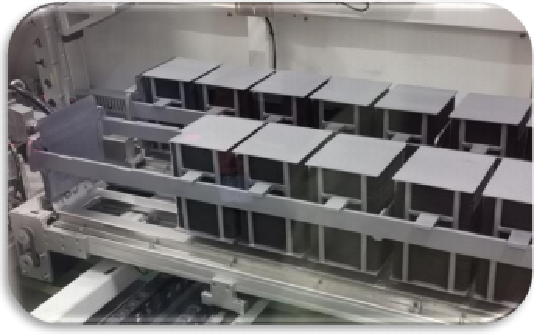

窒化ケイ素結合炭化ケイ素製品

工業的には、窒化ケイ素/炭化ケイ素複合セラミックス材料はSiCとSiを主成分とし、添加剤を添加して成形し、その後窒化炉に置いて高純度窒素ガスを通し、一定の温度で窒化焼結した。

窒化ケイ素結合炭化ケイ素製品の生産プロセス(画像出所:任雲等、『窒化ケイ素結合炭化ケイ素製品の品質に影響する要素とその制御措置の研究』)

この方法により、Si粉末を直接窒化してその場で窒化ケイ素を生成させる。Si 3 N 4結晶は成長過程でSiCと強固な機械結合を形成し、SiC大粒子が棒状のSi 3 N 4と部分粒状のSiC基質に囲まれて形成された。直接窒化法は結晶成長を正確に制御できないため、その製品はα-Si 3 N 4とβ-Si 3 N 4の二相混合物、α-Si 3 N 4結晶相の含有量は複合材料の品質を直接決定する。

げんりょう

窒化ケイ素/炭化ケイ素複合セラミックス材料に関する主な生産原料は、炭化ケイ素、ケイ素粉末、窒素、添加剤などである。

炭化ケイ素、シリコン粉末、窒素ガス

炭化ケイ素の純度は98.5%以上に達し、ケイ素粉末の純度は99%以上に達し、窒素ガスの純度は99.9%以上に達するべきである。

原料の純度を厳格に制御する必要がある以外に、後続の窒化過程においてブランクは基本的に収縮しないため、窒化製品の密度はブランクの密度に依存し、ブランクの粒子組成はブランクの密度に大きな影響を与え、生産加工過程において原料の粒度と粒子のカスケードに対して厳格な制御を行い、処方に従って粗、中、細SiC砂とSi粉を秤量混合する必要がある。

添加剤

Fe、Co、NiまたはCrなどの触媒を含むことにより、シリコン粉末の窒化と窒化シリコンホイスカの成長を促進し、材料の力学的特性またはレジスト性能を向上させることができる。

焼結助剤は窒化ケイ素結合炭化ケイ素材料の焼結緻密化を促進し、その力学性能を向上させることができる。酸化物焼結助剤はセラミックス焼結において最も研究されている焼結助剤の一種であり、よく見られるのはAl 2 O 3、MgO、ZrO 2、SiO 2、RE 2 O 3(RE=La、Nd、Gd、Y、Yb、Sc)などである、非酸化物焼結助剤の現在の研究が多いのはYF 3、YbF 3、MgSiN 2などである。

適量の強化相は材料の力学性能と抗酸化性能を高めることができ、一般的な強化相はAl 2 O 3、ZrSiO 4、B 4 C、ナノSi 3 N 4、Ti-Si-Fe合金粉、グラフェンまたはカーボンナノチューブなどがある。

けつごうざい

仮結合剤の添加には主に2つの大きな効果があり、1つは原料間の融合を助けて均質体を実現し、原料粒子表面の分散性を改善し、胚体成形のために良好な条件を作成することができる、第二に、窒化ケイ素結合炭化ケイ素製品は乾燥と焼成の工程で昇温の過程に直面しなければならないが、高温条件下で、窒化ケイ素結合炭化ケイ素製品中の仮結合剤は分解し、ガス状物質の揮発過程で窒化ケイ素結合炭化ケイ素製品に大量のネットワーク状気孔通路を残し、窒素ガスの充填に有利であるだけでなく、ケイ素粉と窒素ガスの間の反応効率を高め、また、最終製品の安定性にも有利になります。

仮結合剤は主に:有機デキストリン、リグニンスルホン酸カルシウム及びドイツ司馬化学工業分散剤などがあり、現在業界内の仮結合剤に対する添加量質量パーセントは通常5%以内である。

せいけい

現在、窒化ケイ素/炭化ケイ素複合セラミックス材料の成形技術は主に半乾式成形と射出成形の2種類がある。

半乾燥法の成形応用はより一般的であり、この成形方法の利点は効率が高く大規模生産に適しており、欠点は単純で粗大な形状の製品しか製造できず、薄板や複雑な形状の製品を生産できないことである。

射出成形は国内での応用が多く、この方法は技術が簡単で、コストが安い。しかし、スラリーの性能は必ず良く、スラリーの良否を決める要素は多く、その中で炭化ケイ素微粉の表面処理は重要な地位を占めている、また、この方法はブランク体を成形する強度が低く、石膏型の吸水過程はブランク体の密度が勾配分布を呈しやすい。

ゲル射出成形はここ数年発展してきた新型セラミック成形技術であり、形状が複雑で均一性の良いブランクを成形することができ、セラミック材料の理想的な成形技術となっている。その成形方法は、まずセラミック粉末を有機モノマーと架橋剤を含む溶液に分散させ、高固相体積率の懸濁スラリーを調製し、その後、一定形状の金型に注入し、一定の条件下で有機モノマーと架橋剤を反応させ、さらにスラリーを原位置硬化成形する。

ゲル射出成形技術の概略図(画像出所:中国科学院上シリコン所)

しょうけつ

窒化ケイ素/炭化ケイ素複合セラミックス材料の焼結方法には、反応焼結、熱圧焼結、気圧焼結及び熱などの静圧焼結、振動圧力焼結などがある。いずれの焼結方式でも、材料の焼結制度はシリコン粉末の窒化率に影響を与え、適切な昇温速度、焼結温度、保温時間を選択すると、シリコン粉末の窒化を促進し、材料の密度と強度を高めることができる。焼結温度が低いと、シリコン粉末の窒化が不完全になる、焼結温度が高すぎると、窒化ケイ素が分解し、材料の密度を低下させ、その力学的性能を損なう。

シリコン粉末と窒素ガスが反応する過程では、まず昇温段階、次に原料の窒化反応段階の2つの温度帯があります。ここで、昇温段階の装置内の温度は初期温度から1100℃程度に上昇し、原料窒化反応段階の温度は1100〜1350℃である。

おわりに

窒化ケイ素/炭化ケイ素複合セラミックス材料は、低膨張、高熱伝導、絶縁及び長寿命などの特性を有する。同時に、この材料は耐食性、抗酸化性、耐侵食能力が強く、絶縁性がよく、一般的な無機酸とアルカリ溶液及び溶融非鉄金属に対して一定の受け入れ能力を持っている。

これらの独特な高温特性により、窒化ケイ素/炭化ケイ素複合セラミック材料の市場需要量は着実に向上している。工業科学技術の発展に伴い、材料製品の寸法、精度に対する要求はますます高くなり、特に複雑な形状の異形部品の上でさらに際立っており、市場の陶磁器及び耐火材料に対する需要は単純な形状の煉瓦と大板だけでなく、いくつかの異形部品、小型部品及び薄板に対する需要も年々増加している。市場の要求に適応するためには、窒化ケイ素/炭化ケイ素複合セラミック材料の新たな生産プロセスルートを研究、制定し、市場に形状、サイズの多様な窒化ケイ素/炭化ケイ素複合セラミック製品を追加する必要がある。