炭化ケイ素の概要

炭化ケイ素は典型的な共有結合結合結合した化合物であり、自然界には少なく、人工合成材料に属する。炭化ケイ素には、耐研削性、耐高温性、耐腐食性、高熱伝導率、高化学安定性、広帯域ギャップ、高電子移動度など、多くの優れた性能がある。炭化ケイ素の超硬度のため、最初は砥石、研磨布、砂及び各種研磨材などの各種研削工具に応用され、機械業界の材料加工と研削の際に大量に使用され、後に鉄鋼製錬中の還元剤と加熱素子としても使用された。人々はそれがまた高温熱安定性、高熱伝導性、耐酸アルカリ腐食性、低膨張係数、耐熱振動が良いなどの一連の優れた性能を発見した。

純炭化ケイ素は無色透明の結晶体であり、工業炭化ケイ素は無色、淡黄色、薄緑色、深緑色、水色、紺色乃至黒色があり、透明度は順次低下している。炭化ケイ素は一般的に、黒色炭化ケイ素(国内でよく使われるコードネームC表示)と緑色炭化ケイ素(コードネームGC)の2種類に分類される。ここで、無色から深緑色までのSiCは緑炭化ケイ素に、暗青色から黒色までは黒炭化ケイ素に分類される。

1.1炭化ケイ素の発展歴史

天然の炭化ケイ素であるカーボンシリカ(モサン石とも呼ばれる)は少なく、工業的に使用されている炭化ケイ素は人工的に合成された材料であり、通称金剛砂と呼ばれる。1891年に米国の科学者エジソンによる電気溶融ダイヤモンド実験の際、偶然発見された炭化物の一種で、当時はダイヤモンドの混合体と誤認していたため、金剛砂と名付けられた。同年、エジソンは炭化ケイ素を工業的に製錬する方法、つまりよく言われるエジソン炉を研究し、これまでも炭素材料を炉芯体とする抵抗炉を使用し、石英SiO 2と炭素の混合物を通電加熱して炭化ケイ素を生成してきた。

炭化ケイ素用電気炉の生産以来、人々はまずその高硬度を利用して人工研磨剤として使用し、1893年から耐火材料として使用し始め、我が国の炭化ケイ素の開発は欧米などの先進国より遅く、1949年に趙広和によって開発された。1951年6月に初めてSiCを製造した工業炉が第1砥石工場に建設され、中国でSiCを生産できなくなった歴史を終えた。

1.2炭化ケイ素の構造及び性能炭化ケイ素

分子式は四面体であり、シリコン原子は中心に位置し、周囲は炭素原子である。分子量は40.07で、Si 70.045%、C 29.955%を含む。共有結合を主(共有結合は88%)として結合した化合物で、その基本単位はSi−C四面体であり、シリコン原子は中心に位置し、周囲は炭素原子である。すべての構造のSiCはSi−C四面体で堆積されており、異なるのは図1に示すように平行堆積または反平行堆積のみである。

図1の炭化ケイ素の結晶構造炭化ケイ素は典型的な共有結合結合の安定化合物であり、SiCには75種類の変異体、例えばα-SiC、β-SiC、3 C-SiC、4 H-SiC、15 R-SiCなど、これらのすべての構造は、正方晶系、六方晶系、菱形晶系に分けることができ、そのうちα-SiC、β-SiCが最も一般的である。α-SiCは高温安定型であり、β-SiCは低温安定型である。β-SiCは2100〜2400℃で変換可能α-SiC,β-SiCは、約1450℃の温度でシリコンと炭素の反応により生成することができる。透過型電子顕微鏡とX線回折検出技術を用いてSiC顕微体の多型体分析と定量測定を行うことができる。さまざまな構造を区別するためには、低温タイプの立方炭化ケイ素を「β-SiCであり、残りの六方晶、菱形の単位胞構造はすべてα-SiC。

工業的に製造された炭化ケイ素砂は、主成分SiC以外に通常含まれる不純物である。これらの不純物は主に:

(1)遊離シリコン。その一部はSiC結晶に溶解し、一部はその不純物(鉄、アルミニウム、カルシウムなど)と合金を形成して結晶に接着したり、結晶に埋め込まれたりしている。

(2)遊離シリカ。通常、結晶表面に存在する。ほとんどは抵抗炉の冷却中にSiCが空気中の酸素や水蒸気と接触酸化して生成されるためである。原料中の珪素原料が過剰になると、炭化珪素結晶表面に蒸発、凝集することもあり、炉内に白色絨毛状SiO 2が現れることもある。

(3)炭素。炭素の一部はSiC結晶に包まれ、一部は金属不純物と炭化物を形成する。原料中の炭素が過剰になると、明らかな遊離状態の炭素粒子が見られる。

(4)鉄、アルミニウム、カルシウム、マグネシウムなど。炉内の高温還元雰囲気のため、結晶塊に含まれるこれらの不純物の多くは合金状態または炭化物状態を呈している。鉄、マグネシウム、カルシウムなどの不純物は格子に入らず、結晶粒の界面や気孔に堆積する。SiC格子に入る主な不純物は窒素、アルミニウム、ホウ素などであり、それらは結晶の導電性に重要な影響を与える。

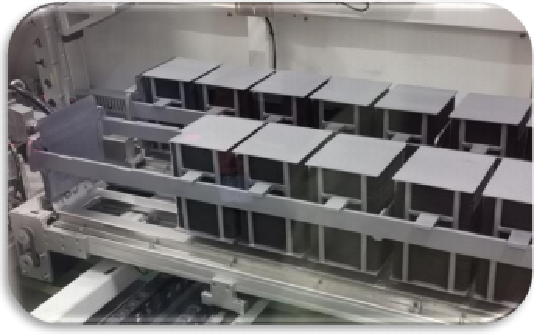

1.3生産方式

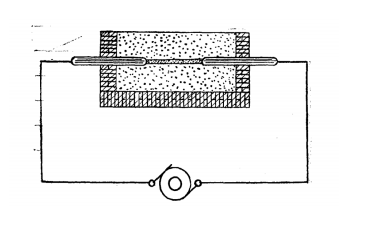

炭化ケイ素は主に抵抗炉で生産され、エジソン製錬炉の構造は図2を参照。

図2エジソン最初の炭化ケイ素製錬炉

抵抗炉は耐火煉瓦で作られた積床で、中にはシリコン砂、コークス、食塩を配合した混合材が入っており、2本の炭素電極が積床の中に深く入り込んでいる。専用の黒鉛炉心は電報の間に配置され、発電機が電極に接続される最初の導電通路を提供している。大電流は炉心を通過し、大きな熱を発生し、炉心を囲む混合物は次のような総方程式で炭化ケイ素に変換される:

SiO 2十3 C=SiC十2 C

1.4応用分野

炭化ケイ素は主に4つの応用分野があり、すなわち研磨剤、耐火材料、機能セラミックス及び冶金原料である。

(1)砥石、オイルストーン、砥石、砂瓦類などの研磨材として使用することができる。

(2)冶金脱酸素剤及び耐高温材料として。

(3)半導体の製造、炭化ケイ素繊維の製造に使用できる高純度の単結晶。

主な用途:単結晶シリコン、多結晶シリコン、砒化カリウム、石英結晶などのワイヤカットに用いる。太陽光発電産業、半導体産業、圧電結晶産業の工学的加工材料。

半導体、避雷針、回路素子、高温応用、紫外光検出器、構造材料、天文、ディスクブレーキ、クラッチ、ディーゼル微粒子フィルタ、フィラメント高温度計、セラミックフィルム、切断工具、加熱素子、核燃料、ジュエリー、鋼、保護具、触媒担体などの分野に用いられる。

我が国の炭化ケイ素産業の現状

2.1発展の歴史

我が国の炭化ケイ素は1949年6月に趙光和によって開発され、1951年1月、第1台の炭化ケイ素製錬炉が第1砥石工場で建設され、それから中国が炭化ケイ素を生産できない歴史を終え、1952年8月、第1砥石工場はまたグリーン炭化ケイ素の試作に成功した。また、避雷器用炭化ケイ素、立方炭化ケイ素、セリウム炭化ケイ素、非研磨剤炭化ケイ素を相次いで開発した。1969年、第1と第2砥石工場は4000 kVA活動式抵抗炉を建設した。1980年、第一砥石工場は8000 kVAの大型抵抗炉を建設した。今日に至るまで、多くの炭化ケイ素製錬メーカーは12500-40000 kVA抵抗製錬で製錬炉を行っている。

2.2現状

我が国の炭化ケイ素産業はピーク時に200社以上の製錬企業があり、年間生産能力は220万トン余り(そのうち:緑炭化ケイ素ブロック120万トン余り、黒炭化ケイ素ブロック約100万トン)である。緑炭化ケイ素製錬変圧器の出力は6300~12500 kVAが多く、黒炭化ケイ素最大製錬変圧器は3200 kVAである。加工製砂、微粉生産企業は300社以上、年間生産能力は200万トン以上。

現在、製錬企業は60社前後で、年間生産能力は90万トン以上(うち:緑炭化ケイ素12万トン、黒炭化ケイ素約80万トン)である。加工製砂、微粉生産企業は100社以上、年間生産能力は100万トン以上。

炭化ケイ素製錬企業は主に甘粛、寧夏、新疆、内蒙古、四川に集中している。炭化ケイ素加工製砂微粉生産企業は主に河南、山東、江蘇、黒竜江などの省に分布している。

我が国の炭化ケイ素製錬生産技術、技術装備と1トンのエネルギー消費量は世界トップレベルに達した。黒、緑炭化ケイ素原塊の品質レベルも世界レベルである。我が国の炭化ケイ素と世界の先進レベルの差は主にいくつかの方面に集中している:1つは生産効率が高くない。生産過程で大型機械設備を使用することは少なく、多くの工程は人力によって完成し、一人当たりの炭化ケイ素生産量は比較的に低い、第二に、製品の品質が優れていない。炭化ケイ素深加工製品の品質管理が精細ではなく、製品品質の安定性が不足している、第三に、高級品種が不足している。一部のハイエンド製品の性能指標は先進国の同類製品と比べて一定の差がある。環境保護情勢の発展に伴い、開放式製錬から閉鎖製錬への改良を基本的に完成し、一酸化炭素のすべての回収を実現した。

2.3優位性と問題点

世界の炭化ケイ素生産能力が1万トン以上に達している国は13カ国あり、世界の総生産能力の98%を占めている。その中で中国の炭化ケイ素生産能力は、世界の総生産能力の80%以上を占めている。中国は世界に恥じない炭化ケイ素の第一大国であるが、我が国の炭化ケイ素製品はローエンドを主とし、ハイエンド耐火材料、ハイエンド炭化ケイ素研磨剤、炭化ケイ素ウエハ用炭化ケイ素原料は、すべて輸入を主とする。中国の炭化ケイ素産業は典型的な基礎労働集約型産業に属し、大きくて強くなく、炭化ケイ素生産産業チェーンのローエンドにある。

耐火物への炭化ケイ素の使用

3.1耐摩耗性

炭化ケイ素の硬度はダイヤモンドに次ぐもので、耐摩耗性が強く、耐摩耗配管、羽根車、ポンプ室、旋回器、鉱闘内張りの理想的な材料であり、その耐摩耗性は鋳鉄、ゴムの使用寿命の5-20倍であり、航空飛行滑走路の理想的な材料の一つでもある。炭化ケイ素粉末を特殊な技術で水車のインペラまたはシリンダブロックの内壁に塗布することにより、耐摩耗性を高めて使用寿命を1〜2倍延長することができる。

3.2耐熱衝撃性

炭化ケイ素の熱伝導率が高く、熱膨張係数が小さいため、この炭化ケイ素耐火物の耐熱衝撃性は良好である。炭化ケイ素製品の耐熱振動性能も結合基材のタイプと性質と密接な関係がある。試験証明:試料を1200℃の電気炉内に迅速に入れて20 min加熱し、その後空気中に取り出して冷却し、弾性率の変化を測定した。珪酸塩結合炭化珪素製品の弾性率は冷熱衝撃試験回数の増加に従って比較的に緩やかな漸減傾向を呈し、窒化珪素結合炭化珪素製品は異なり、30回の冷サイクル試験の前に、その弾性率は熱衝撃試験回数の増加に従って変化が小さく、かなり一定の数値を保持することができたが、31回の熱衝撃試験を経て、試料の弾性率は急速に低下し、突然性破壊。酸素窒化ケイ素結合炭化ケイ素製品はケイ酸塩結合炭化ケイ素製品と似ており、突然性破壊の現象はなく、弾性率は熱衝撃試験回数の増加に伴い緩やかに低下する傾向がある。実際の応用過程において、ケイ酸塩結合炭化ケイ素製品は熱衝撃作用を受けた後に製品の膨張、亀裂、変形が観察でき、材料の使用寿命を容易に予知することができる。

3.3高熱伝導性

炭化ケイ素自体の熱伝導性が良いため、炭化ケイ素含有量の高い耐火物の熱伝導率はいずれも高く、その熱伝導率は14.4 W/(m・K)を超えることが多い。熱交換器、箱鉢、ガス化炉の水冷壁、間接加熱のための窯道具製品など。炭化ケイ素製品は使用中に粒子表面の熱伝導率が徐々に小さくなる。結合基材の性質は炭化ケイ素製品の熱伝導率に一定の影響を与え、酸窒化ケイ素結合と窒化ケイ素結合炭化ケイ素の熱伝導率は高く、ケイ酸塩結合炭化ケイ素の熱伝導率は小さい。

3.4抗酸化性

炭化ケイ素は比較的に良い抗酸化性を持ち、1300℃以下では酸化が弱く、1300℃以上でやっと明らかな酸化が発生し、酸化してSiO 2ガラス保護膜を生成し、炭化ケイ素の酸化を抑制することができる。

炭化ケイ素耐火物製品の耐酸化性も、結合基材のタイプによって明らかに異なる。窒化ケイ素結合炭化ケイ素製品の抗酸化性能は低く、これはそれらの微細構造特徴から説明することができる。窒化ケイ素結合炭化ケイ素製品の基材は交絡繊維状を呈し、通気性が高く、炭化ケイ素粒子に対する保護作用が小さい、一方、ケイ酸塩結合と酸窒化ケイ素結合炭化ケイ素製品では、炭化ケイ素粒子表面上を連続基材で被覆しているため、強い抗酸化性能を有している。炭化ケイ素と酸窒化ケイ素を結合したケイ酸塩結合炭化ケイ素の抗酸化性能は、上記試験では類似の性状を示したが、長期使用ではそれらの違いが明らかに示された。

3.5スラグ抵抗性

SiCは共有結合性の強い化合物であり、高温でも高い結合強度を維持しているため、SiCは比較的に良い化学安定性があり、ほとんどの酸アルカリ溶液に浸食されない。炭化ケイ素は溶融金属やスラグとの濡れ角が大きく、酸化物耐火物に比べて各種の固体、液体、ガスに対して良好な耐侵食性を有する。例えば、製鉄システム用のAl 2 O 3-SiC-C質キャスティング材と製品、セメント窯用珪素莫煉瓦及び炭化珪素含有キャスティング材、各種酸アルカリ反応容器など。

おわりに

炭化ケイ素は典型的な共有結合結合結合した化合物であり、耐研削、耐高温、耐腐食、高熱伝導率、高化学安定性、広帯域ギャップ及び高電子移動度など、多くの優れた性能を有する。研磨砥石、耐火材料、機能セラミックス、冶金補助材料などの業界に広く応用させ、社会経済と技術の発展に伴い、炭化ケイ素もより多くの分野で応用されるだろう。我が国は世界の炭化ケイ素生産大国であるが、長期にわたり炭化ケイ素産業チェーンのローエンドに位置しており、炭化ケイ素のハイエンド製品に新たな突破を実現し、真に大きく強く、炭化ケイ素産業の質の高い発展を促進する必要がある。